Линия для измельчения (или мельничный комплекс) на базе дезинтегратора ДМ-2 предназначен для дробления сыпучих, поршковых и зернистых материалов твердостью до 6 единиц по шкале Мооса и влажностью до 6%.

Производительность комплекса, при переработке материала с насыпной массой 1 кг. на кубический дм. составляет до 2 тонн в час (данные характеристики могут меняться в зависимости от физико-механических свойств сырья и требуемой тонкости помола). Средняя тонина помола составляет от 0,05 до 0,15 мм.

В комплект поставки входит:

Устройство и принцип работы

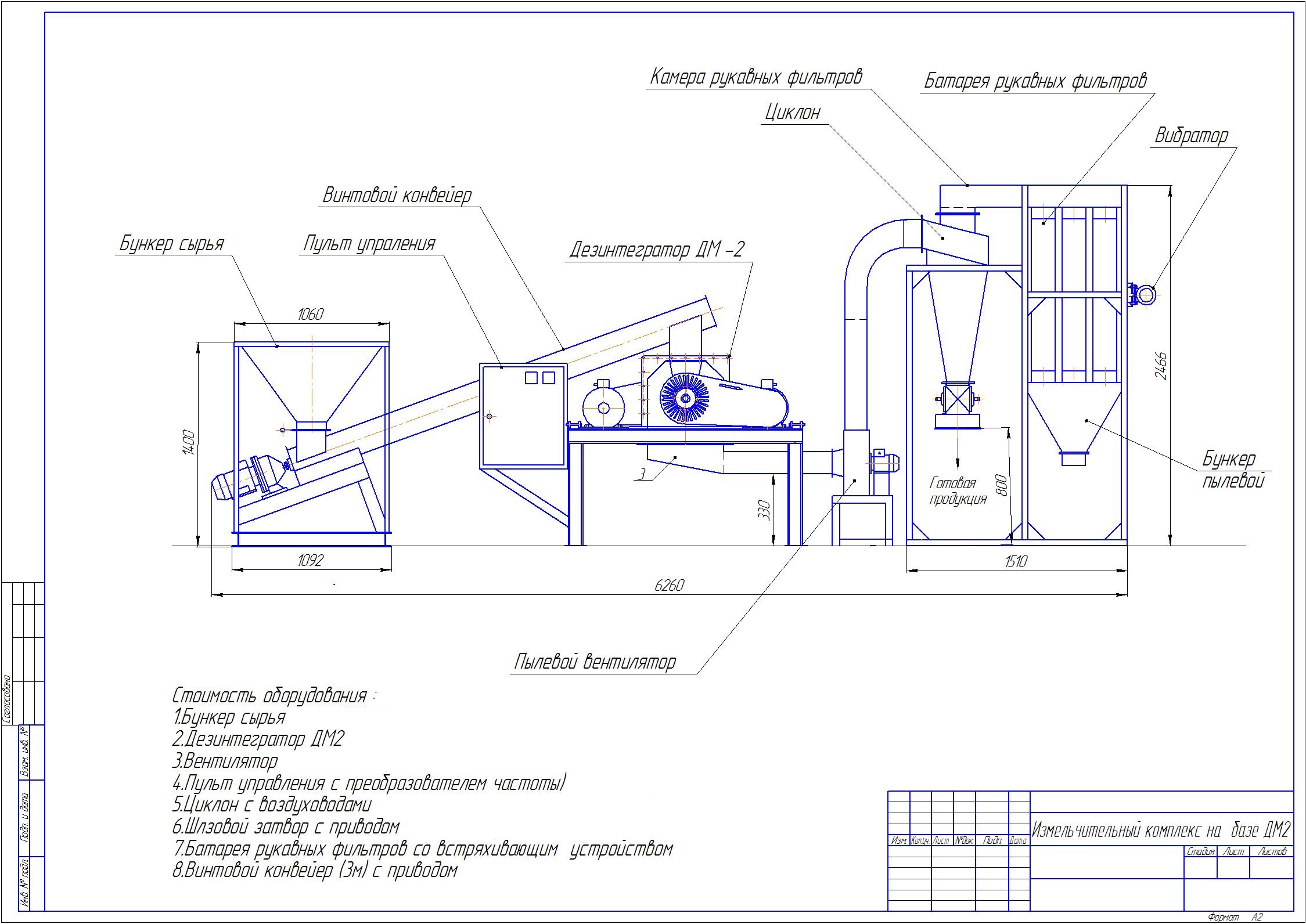

Измельчительный комплекс собран на основе дезинтегратора ДМ–2. Подача материала в дезинтегратор осуществляется из загрузочного бункера с помощью винтового конвейера.

Дезинтегратор состоит из подставки, на которой установлен корпус Дезинтегратора с двумя электродвигателями, вращение от которых передается на валы рабочих дисков с помощью клиноременной передачи.

На приводных валах закреплены монтажные диски, которые служат для крепления рабочих дисков, корзин: закрытой и открытой.

На рабочих дисках по концентрическим окружностям расположены ряды пальцев - бил втулочного типа. Каждый ряд пальцев одного диска свободно входит между рядами пальцев другого диска.

На валу дезинтегратора, проходящего под загрузочным бункером, выполнены винтовые канавки для напорной подачи материала в помольную камеру Дезинтегратора.

Помольная камера дезинтегратора образована корпусом – кожухом и пластиной корпуса. На корпусе – кожухе и пластине корпуса установлены подшипниковые опоры, загрузочный бункер, разгрузочный фланец, площадки крепления электродвигателей, защитные корпуса ременной передачи.

На подставке Дезинтегратора установлены роликовые опоры, которые позволяют отвести пластину корпуса в положение открытой камеры и получить доступ к рабочим органам Дезинтегратора.

Работает дезинтегратор следующим образом:

Предварительно подготовленный материал, очищенный от механических примесей (фракция материала, поступающего на Дезинтегратор не должна превышать + 12 мм) подается в загрузочный бункер Дезинтегратора. При этом количество подаваемого материала должно регулироваться в зависимости от его влажности. Чем больше влажность материала, тем меньше производительность Дезинтегратора.

Материал, подлежащий измельчению, через загрузочный бункер (на боковой пластине корпуса), подается к центральной части рабочего диска закрытой корзины и, перемещаясь к периферии, подвергается многократным ударам вращающихся во встречных направлениях пальцев – бил. Последовательные удары приводят к быстрому разрушению обрабатываемого материала, который через разгрузочный фланец выгружается из Дезинтегратора.

Указание мер безопасности

Обслуживание измельчительного комплекса должен осуществлять подготовленный и аттестованный персонал, прошедший инструктаж и проверку знаний по безопасной эксплуатации «ИМК–2» и изучивший настоящий паспорт.

Перед пуском комплекса в работу необходимо убедиться в исправности всех механизмов и ограждений, необходимо также убедиться, что работа оборудования не вызовет аварийных ситуаций и не будет угрожать обслуживающему персоналу.

При возникновении отказа или обнаружении неисправности необходимо остановить все механизмы, выяснить и устранить причину отказа или неисправности.

Во время работы оборудования запрещается:

Оборудование должно быть заземлено в соответствии с ГОСТ 12.2007 – 75 и ПУЭ.

Техническое обслуживание разрешается производить после того, как будет снято напряжение с эл. приводов и выполнены необходимые мероприятия, связанные с подготовкой оборудования к ремонту.

При включении оборудования в технологическую линию, должна быть предусмотрена блокировка подачи материала в случае внезапной остановки измельчительного комплекса.

Общие требования безопасности должны соответствовать ГОСТ 12.003 – 91., «Правилам устройства электроустановок», «Правилам технической эксплуатации электроустановок потребителей» и «Правилам техники безопасности при эксплуатации электроустановок потребителей», утвержденных Госэнергонадзором.

Подготовка измельчительного комплекса к работе.

Установка оборудования комплекса производится в соответствии с проектной документацией.

Перед установкой оборудования «ИМК-2» необходимо:

Установку оборудования линии производить в следующей последовательности:

После нескольких пробных включений, приступают к испытания вхолостую, во время которых проверяют правильность работы элементов оборудования. Испытания в холостую проводить в течении 2 часов.

После устранения дефектов, выявленных при испытании вхолостую, произвести испытания под нагрузкой, увеличивая ее постепенно от минимальной до полной. При этом при каждом изменении подачи материала необходимо контролировать потребляемый ток электродвигателей с мощностью приборов, установленных на щите управления.

Не допускать перегруза электродвигателей свыше номинальной нагрузки указанной в паспорте электродвигателя.

При испытании «ИМК-2» под нагрузкой проверить:

После проведения испытания измельчительного комплекса составляется акт готовности оборудования к эксплуатации.

Необходимо помнить, что материал, подлежащий измельчению должен быть в обязательном порядке проверен на наличие недробимых материалов, металлических предметов и частиц размерами более 12 мм.

Попадание в помольную камеру дезинтегратора недробимых включений, металлических предметов и частиц размерами более 12 мм. может привести к поломке оборудования.

Любая нештатная ситуация, возникающая при работе изделия, должна рассматриваться как потенциально опасная и требующая немедленной остановки работы изделия для выяснения и устранения причин возникновения нештатной ситуации.

При запуске Дезинтегратора в работу необходимо убедится, что диски дезинтегратора свободно вращаются. Подача материала на дезинтегратор в момент его запуска должна быть перекрыта.

Сначала запускается двигатель Д1. После его включения сделать паузу на 20-30 секунд до установления нормальных оборотов двигателя, убедиться что двигатель работает нормально, в Дезинтеграторе отсутствуют посторонние шумы. После это включается двигатель Д2. после того как обороты двигателя Д2 установились и убедившись в том, что Дезинтегратор работает нормально (отсутствуют посторонние шумы, излишняя вибрация) открывается подача материала на Дезинтегратор. При этом нагрузка увеличивается постепенно – от минимальной до номинальной.

Остановка изделия производится в следующем порядке:

Перекрыть подачу материала на Дезинтегратор. Сделать паузу до полного освобождения Дезинтегратора от перерабатываемого материала. После чего поочередно выключить электродвигатели Д1 и Д2.

Техническое обслуживание

Техническое обслуживание измельчительного комплекса «ИМК–2» производится только подготовленным персоналом. Привлечение к обслуживанию посторонних лиц не допускается.

Техническое обслуживание «ИМК–2» заключается в регулярном наблюдении за работой его отдельных элементов, периодическом возобновлении смазки подшипников, в регулярном контроле за состоянием бил дезинтегратора при необходимости их замены.

При техническом обслуживании изделия следует использовать настоящее руководство по эксплуатации.

Для обеспечения надежной работы изделия проводятся следующие виды технического обслуживания:

Результаты обслуживания регистрируются в технической документации, утвержденной на предприятии (см. журнал или рем.журнал и др.).

Гарантия изготовления

При соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации предприятие гарантирует нормальную работу изделия в течении 6 месяцев со дня ввода в эксплуатацию, но не более 12 месяцев со дня отгрузки потребителю. При этом гарантийный строк не распространяется на быстро изнашивающиеся детали в случае их естественного износа (рабочие диски открытой и закрытой корзины, пальцы – билы, уплотняющие шнуры, резиновые манжеты, приводные ремни).

Попытка потребителя или другого неуполномоченного лица разобрать, переделать или модифицировать изделие либо его компоненты влечет за собой потерю гарантии и освобождает производителя от какой – либо ответственности за ущерб, который может быть причинен людям и оборудованию вследствие такого вмешательства.

Предприятие – изготовитель освобождается от ответственности в следующих случаях:

Свидетельсво о приемке

Измельчительно – мельничный комплекс «ИМК–2» изготовлен в соответствии с конструкторской документацией и признан годным к эксплуатации.